Steripig Ürün Geri Kazanım Sistemi

Steripig Ürün Geri Kazanım Sistemi, transfer işleminin sonunda boru hattında kalan ürünün geri kazanılması için kullanılır. Bu boru hattında kalan ürün değerli sahip olabileceğinden, PIG sistemi ürünü boru hatlarından çıkararak ve boru hattını bir CIP işlemi için hazırlayarak kurtarır.

Steripig Ürün Geri Kazanım Sisteminin bir faydasıda atıksu arıtma tesisine gönderilen sıvının azalması ile enerji ve su tasarrufu sağlanmasıdır. Sistemin ana uygulama alanı viskoz ortamdır.

İşlenen ürünler arasında jeller, kremler, merhemler, emülsiyonlar ve farmasötik veya kozmetik endüstrisinde değeri yüksek diğer ürünler bulunmaktadır.

Steripig Ürün Geri Kazanım Sistemi Uygulama

Steripig Ürün Geri Kazanım Sistemi, transfer işleminin sonunda bir boru hattında kalan herhangi bir ürünün geri kazanılması için idealdir. Bu ürün yüksek bir değere sahip olabileceğinden, PIG sistemi ürünü boru hatlarından çıkararak ve boru hattını bir CIP işlemi için hazırlayarak kurtarır.

Diğer bir faydası ise atıksu arıtma tesisine gönderilen sıvının azalması ile enerji ve su tasarrufu sağlanmasıdır.

Sistemin ana uygulaması viskoz ortamdır.

İşlenen ürünler arasında jeller, kremler, merhemler, emülsiyonlar ve farmasötik veya kozmetik endüstrisinde değeri yüksek diğer ürünler bulunmaktadır.

Steripig Ürün Geri Kazanımı Çalışma Prensibi

Steripig Ürün Geri Kazanım Sistemi, hiçbir bileşenin tesise girip çıkmaması nedeniyle tamamen hijyenik bir ürün geri kazanım çözümü sunar. Küre dış mıknatıs tarafından konumlandırılmıştır. CIP işlemi sırasında, akış hızı yeterli olduğunda, küre, boru hattı ile küre arasında herhangi bir ölü bacak bölgesinden kaçınarak fırlatıcı veya alıcı içinde serbest kalır.

Sistem bir fırlatıcı, bir alıcı, bir PIG (bir küre), iki konum dedektörü (biri fırlatıcı ve diğeri alıcı için), dört otomatik kelebek vana ve iki KH üç yollu vana içerir.

İşlem, küreyi fırlatma konumuna yerleştirmeye başlar. Daha sonra küre, bir itici gaz (normalde basınçlı hava) tarafından boru hattından aşağıya, boru hattında kalan herhangi bir ürünü geri kazanan alıcıya doğru sürülür. Kurtarma tamamlandığında, PIG alıcıda bulunur ve tüm kurulum CIP tarafından temizlenebilir, PIG ayrıca CIP rutini sırasında da temizlenebilir. CIP işlemi tamamlanır, küre tekrar fırlatıcıya yerleştirilir ve tesis bir sonraki üretim sürecine hazır hale gelir.

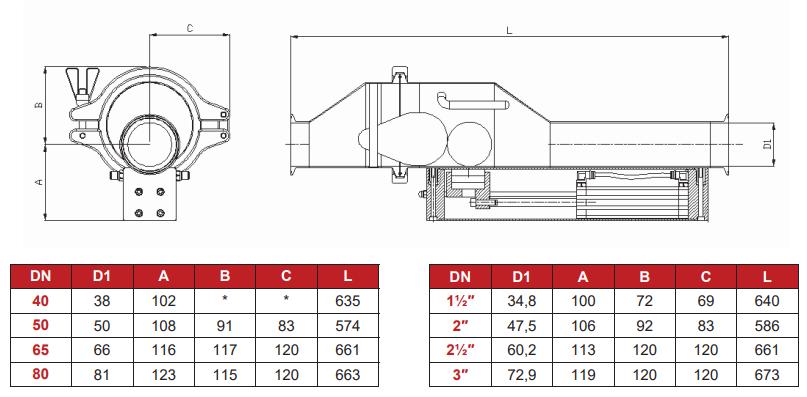

Tasarım ve Özellikler

- PIG, 1.5D virajlardan geçebilir.

- Bağlantılar: Kelepçe Dış Çapı (standart).

- Boyut aralıkları: 1 ½” (DN 40) ile 3” (DN 80) arası.

- EHEDG spesifikasyonlarına göre hijyenik tasarım.

Malzemeler

- Ürünle temas eden metal parçalar: AISI 316L

- Diğer metal parçalar: AISI 304

- PIG: silikon

- Conta (standart): FDA 177.2600’e göre EPDM

- İç yüzey kalitesi: Ra ≤ 0,5 µm

Seçenekler

- Bağlantılar: DIN, RJT, SMS, vb.

- Küreler: EPDM ve FPM

- Contalar: Silikon, PTFE, FPM

- Çeşitli otomasyon seviyeleri.

- Kontrol Paneli.

Teknik Özellikler:

Available sizes: DN 40 – DN 80 DN 1 ½” – DN 3″

Working temperature*: -10 ºC to +120 ºC (EPDM) 14 ºF to 248 ºF

+140 ºC (SIP, max. 30 min) 284 ºF

Max.working pressure: 10 bar 145 PSI

Compressed air pressure: 5-7 bar 72-101 PSI

Indicators, switches and solenoids: 24 V DC

Faydalar ve Avantajlar

- Üretim duruş süresin, azaltır.

- Hammadde kaybını azaltır.

- Ürünün %98’e kadar geri kazanımını sağlar.

- Atık suyu azaltır.

- CIP temizleme süresini, su tüketimini ve kullanılan kimyasal ürün miktarını azalır.

Ürün Geri Kazanım Sistemi

Ürün Geri Kazanım Sistemi, proses hatlarının temizlenmesi ve aynı zamanda ürün kayıplarını minimize etme konusunda kritik bir rol oynar. Proses hatlarının temizlenmesi süreci, hijyen standartlarını karşılamak için önemlidir ancak bu süreç sırasında oluşan ürün kayıpları da göz ardı edilemez. Ürün geri kazanım sistemi, bu iki önemli gereksinimi bir arada sağlayarak proses verimliliğini artırır.

Bu sistem, proses hatlarındaki değerli son ürünün geri kazanılmasını sağlar. Bu sayede, üretim sırasında oluşan kayıplar en aza indirilir ve ürün israfı önlenir. Ayrıca, ürün geri kazanım sistemi, proses hatlarının temizlenmesi için gereken işleme suyu tüketimini önemli ölçüde azaltır. Bu da hem çevresel açıdan daha sürdürülebilir bir üretim sürecini hem de işletme maliyetlerinde tasarruf sağlar.

Ürün geri kazanım sistemi, çeşitli otomasyon seviyelerine sahip olabilir. Tam otomatik sistemler, proseslerin büyük ölçüde otomatik olarak gerçekleştirilmesini sağlar, bu da işletme verimliliğini artırırken insan müdahalesini minimize eder. Yarı-otomatik veya manuel sistemler ise daha küçük ölçekli işletmeler veya belirli ürünler için daha uygun olabilir.

Sonuç olarak, ürün geri kazanım sistemi, hijyenik standartları karşılayarak proses hatlarının temizlenmesini sağlarken aynı zamanda ürün kayıplarını minimize eder ve işletme verimliliğini artırır. Bu sistem, endüstriyel üretim süreçlerinde önemli bir rol oynar ve çevresel ve ekonomik açıdan sürdürülebilir bir üretim pratiğine katkı sağlar.

İlgili ürünler

Varil Boşaltma Sistemleri

ABH Sıralı Arıtma Ünitesi

ABH sıralı arıtma ünitesi, şıranın basit ve hızlı bir şekilde durultulması amacıyla presleme aşamasından sonra, fermantasyon aşamasından önce kullanılır.

Ana uygulama, beyaz ve rose şıralarının berraklaştırılmasıdır, ancak bu aynı zamanda kırmızı şarap şıralarının berraklaştırılması için de kullanılabilir.

Winebrane – Alkolsüzleştirme Teknolojisi

Winebrane, şarapta çözünmüş gaz konsantrasyonlarını doğru bir şekilde yönetmek için kullanılan bir sistemdir. Beyaz, kırmızı ve roze şaraplarda en yaygın uygulamalar dekarbonasyon, deoksijenasyon, karbonasyon ve CO2 ayarlamasıdır. Sistem, depolama veya şişeleme işleminden önce şarabın gaz konsantrasyonunu ayarlamak için şişeleme aşamasından önce kurulur.

Pastörizasyon Ünitesi

Dezenfektan Ünitesi

SIL PIG Ürün Geri Kazanım Sistemi

SIL PIG Ürün Geri Kazanım Sistemi, transfer işleminin sonunda bir boru hattında kalan herhangi bir ürünün geri kazanılması için idealdir. Bu ürün yüksek bir değere sahip olabileceğinden, PIG sistemi ürünü boru hatlarından çıkararak ve boru hattını bir CIP işlemi için hazırlayarak kurtarır. Diğer bir faydası ise atıksu arıtma tesisine gönderilen sıvının azalması ile enerji ve su tasarrufu sağlanmasıdır.

SIL PIG Ürün Geri Kazanım Sisteminin ana uygulaması viskoz ortamdır. İşlenen ürünler arasında gıda işleme endüstrisinde çikolatalar, marmelatlar, şekerleme kremleri veya kozmetik endüstrisinde değeri yüksek jeller, kremler ve diğer vücut bakım ürünleri yer alır.

Manuel Cip Ünitesi

İlaç endüstrisinde ve gıda işleme sektöründe, temizlik, üretim sürecinin bir başka aşaması olarak düşünülmelidir. Hatalı bir yapılan temizlik, ürünün kirlenmesine neden olur ve kalitesini etkiler. Manuel Cip Ünitesi, küçük tesislerin temizliğini kolaylaştırmak, safsızlıkları gidermek ve bakteri varlığını azaltmak için manuel olarak çalıştırılan bir CIP ünitesidir.

SLES Seyreltme Sistemi

SLES Seyreltme Sistemi Sodyum Lauril Eter Sülfat (SLES), temizlik ürünleri, sabunlar, şampuanlar ve hatta diş macunu üretiminde yaygın olarak kullanılan bir yüzey aktif maddedir.

SLES; genellikle üreticilere sıvıların %70’in üzerindeki konsantrasyonunda verilmektedir. Fiziksel özelliklerinden dolayı, bu konsantre çözeltinin kullanımı zordur ve işleme girmeden önce %27’nin altına seyretilmelidir.